A keményfém egyfajta kemény anyag, amely tűzálló fém kemény keverékéből és kötőfémből áll, porkohászattal állítják elő, nagy kopásállósággal és bizonyos szívóssággal rendelkezik. Kiváló teljesítményének köszönhetően a keményfémet széles körben használják vágásban, kopásálló alkatrészek gyártásában, bányászatban, geológiai fúrásokban, olajbányászatban, mechanikai alkatrészek gyártásában és más területeken.

A keményfém gyártási folyamata három fő folyamatból áll: a keverék előkészítéséből, a préselésből és a szinterezésből. Mi is valójában a folyamat?

Kötegelési folyamat és alapelv

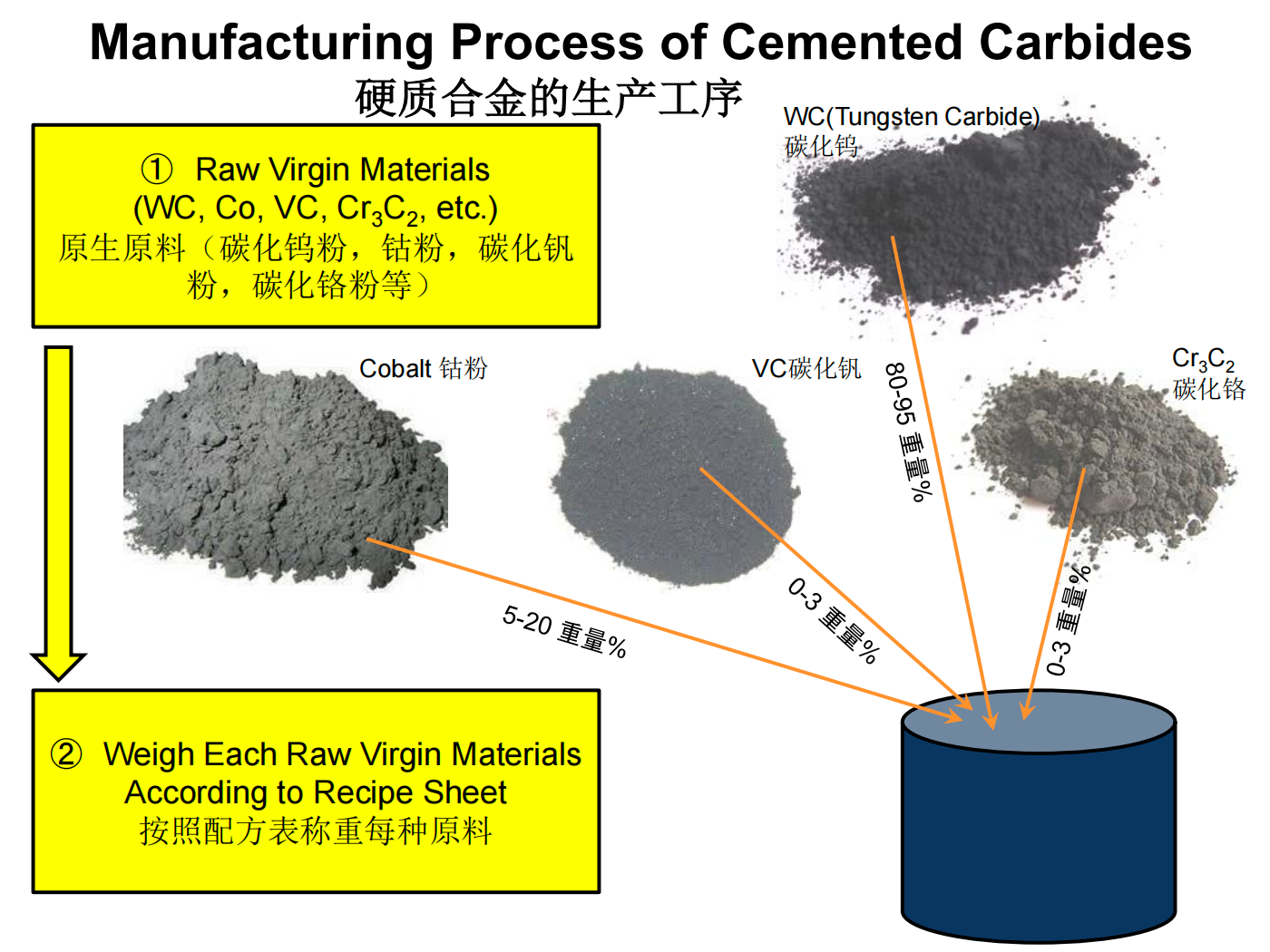

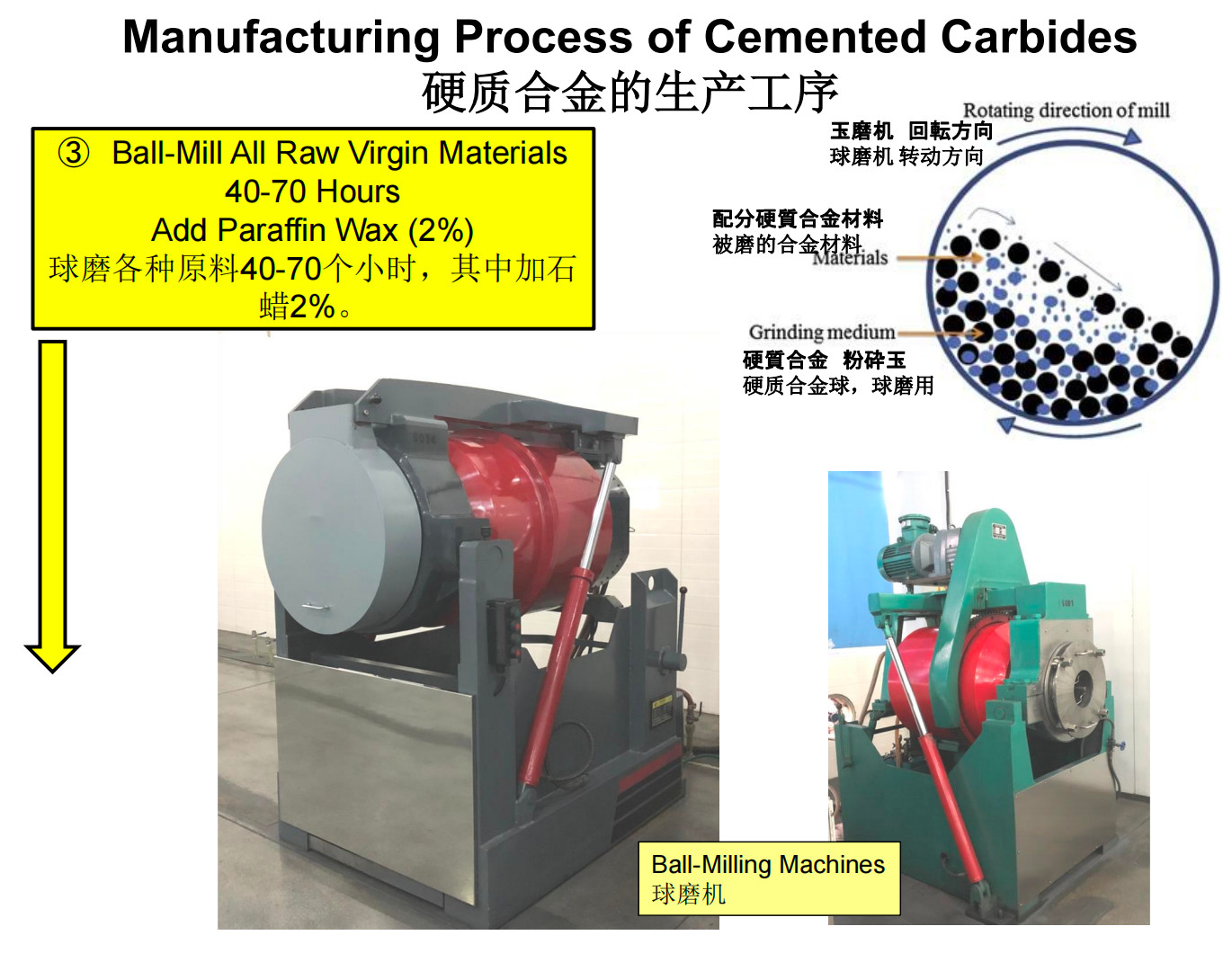

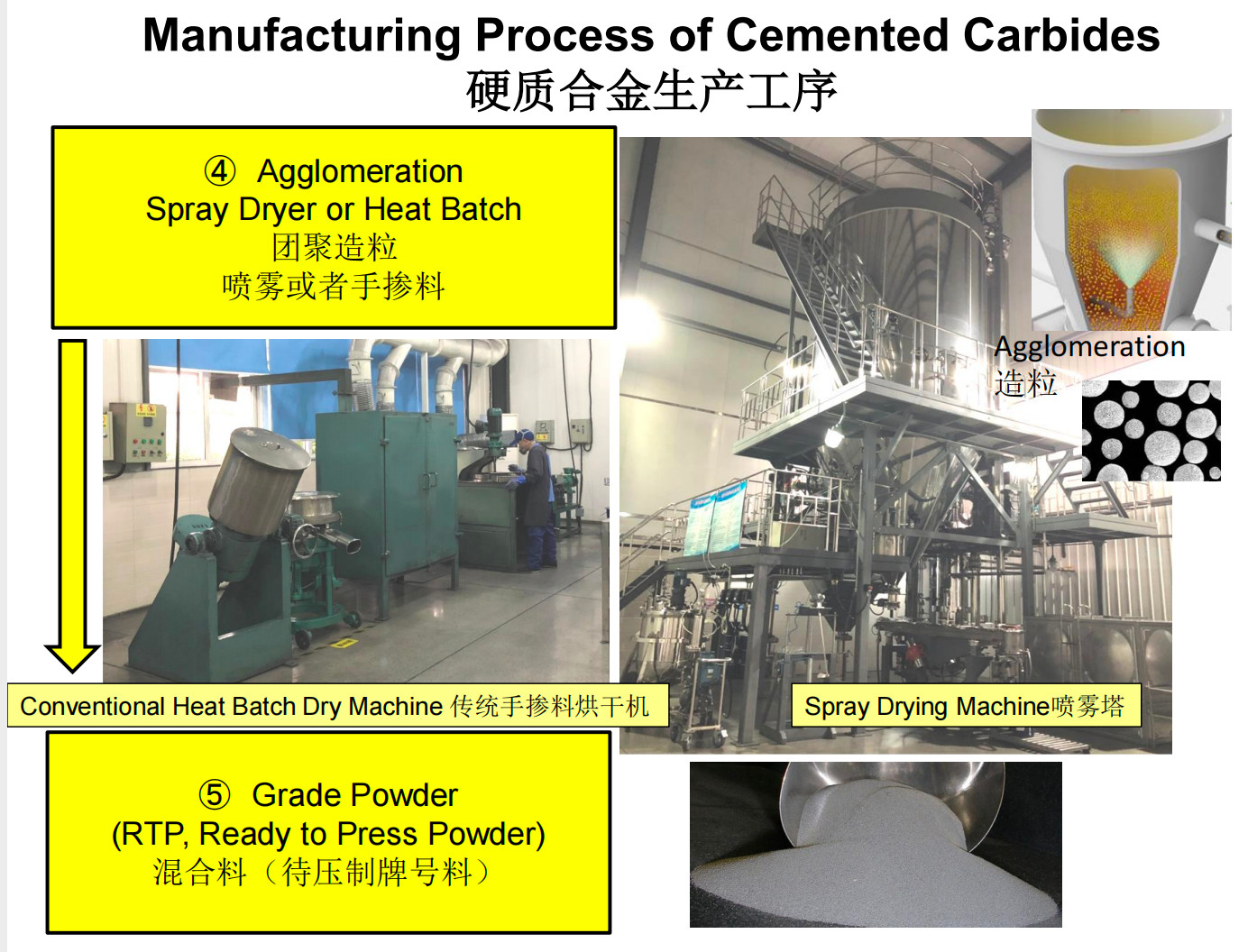

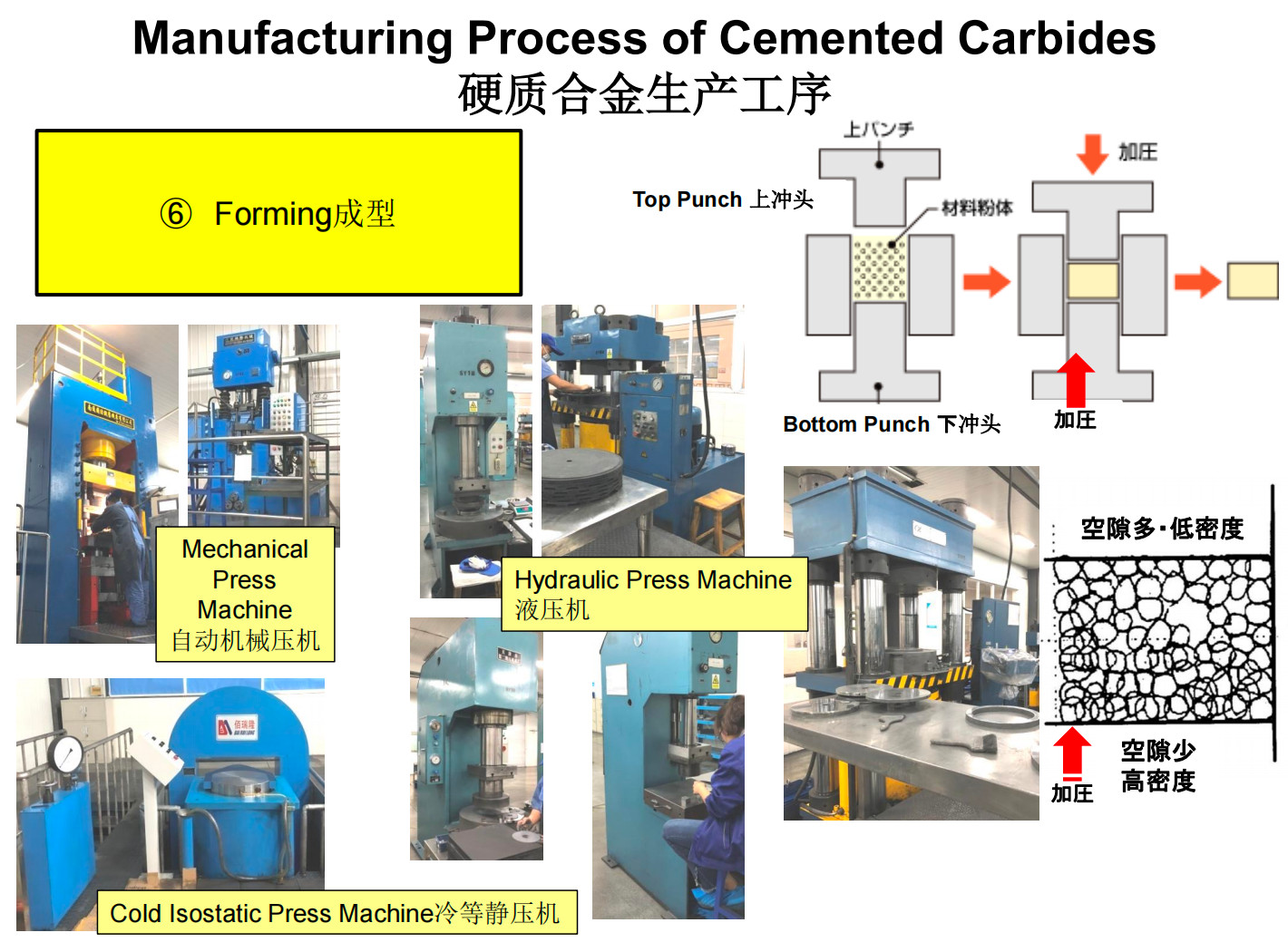

A szükséges nyersanyagokat (volfrám-karbid por, kobalt por, vanádium-karbid por, króm-karbid por és kis mennyiségű adalékanyag) lemérjük, a receptúra szerint összekeverjük, majd egy gördülő golyósmalomba vagy keverőbe tesszük, és különböző nyersanyagokat 40-70 órán át őrölünk, hozzáadunk 2% viaszt, finomítjuk és egyenletesen elosztjuk a nyersanyagokat a golyósmalomban, majd porlasztva szárítással vagy kézi keveréssel és vibrációs szitálással elkészítjük a keveréket bizonyos összetételű és szemcseméret-követelményekkel, hogy megfeleljen a préselés és szinterezés igényeinek. A préselés és szinterezés után a keményfém darabokat minőségellenőrzés után kiszállítjuk és csomagoljuk.

Vegyes összetevők

Nedves csiszolás

Ragasztó infiltrációja, szárítása és granulálása

Présformázás

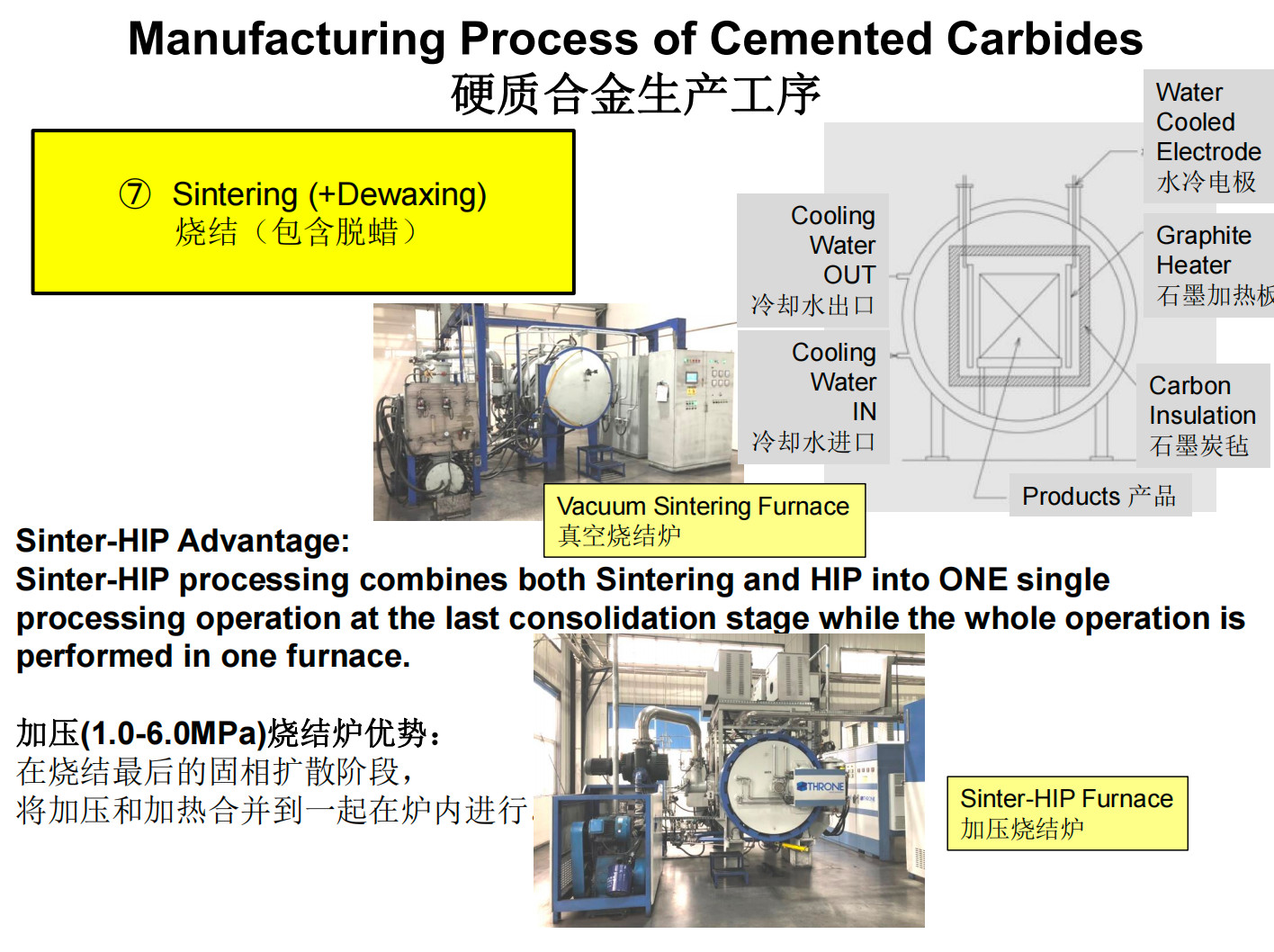

Szinter

Keményfém nyersdarab

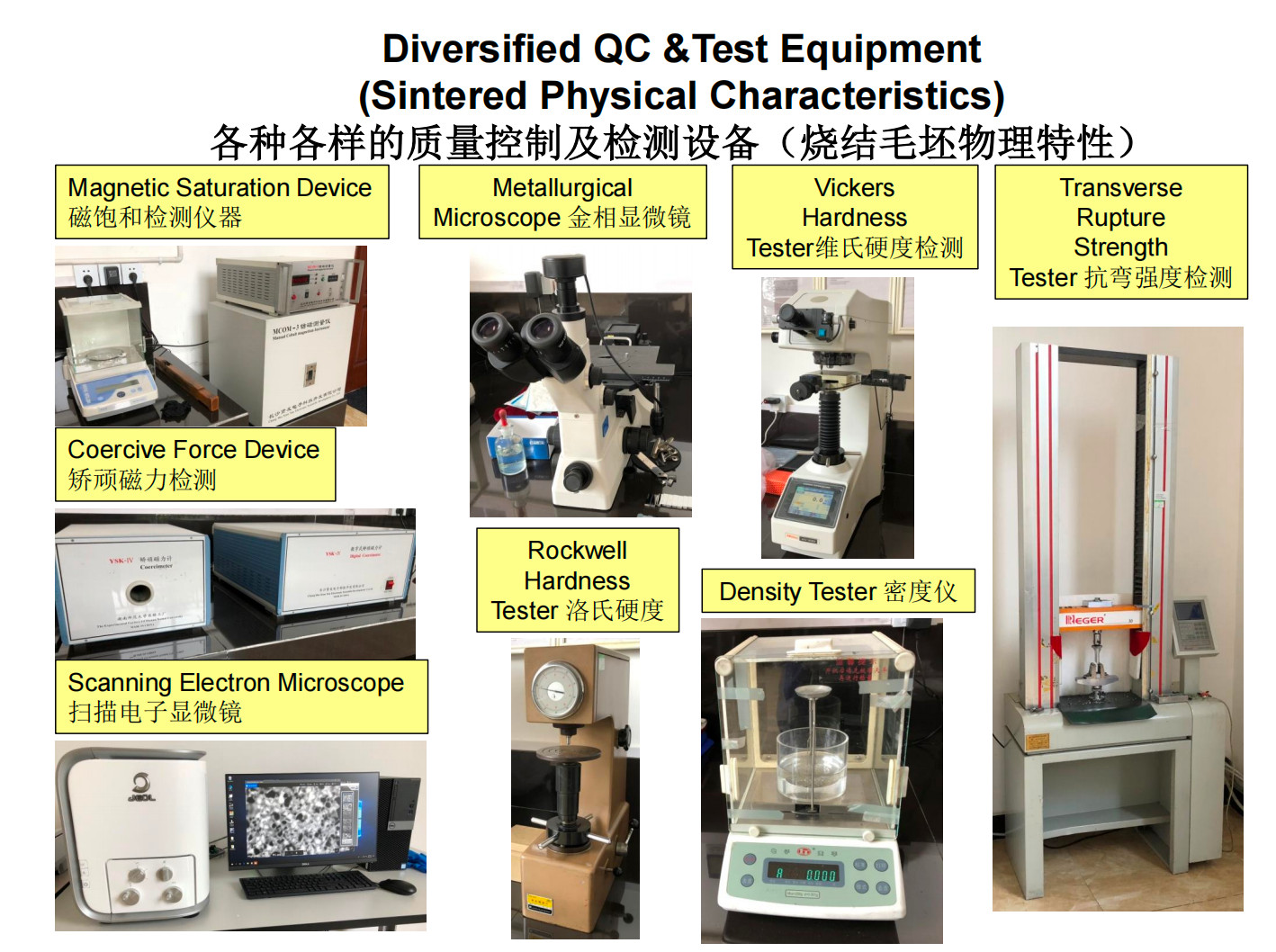

Ellenőrzés

Mi a vákuum?

Egy ilyen vákuum egy olyan terület, ahol a gáznyomás jóval kisebb, mint a légköri nyomás. A fizikusok gyakran vitatják meg az ideális vizsgálati eredményeket abszolút vákuum állapotában, amit néha vákuumnak vagy szabad térnek neveznek. Ekkor a parciális vákuumot a laboratóriumban vagy az űrben lévő tökéletlen vákuum ábrázolására használják. Másrészt a mérnöki és fizikai alkalmazásokban minden olyan teret értünk alatta, amelynek nyomása alacsonyabb, mint a légköri nyomás.

Tipikus hibák / balesetek a keményfém termékek gyártása során

A kiváltó okokra visszavezetve a leggyakoribb keményfém gyártási hibákat/baleseteket négy kategóriába sorolhatjuk:

Alkatrészhibák (ETA fázis megjelenése, nagy részecskecsoportok kialakulása, porpréselési repedések)

Megmunkálási hibák (hegesztési repedések, huzalvágási repedések, hő okozta repedések)

Környezeti balesetek (korrózió, eróziós hibák stb.)

Mechanikai sérülések (például rideg ütközés, kopás, fáradásos sérülés stb.)

Közzététel ideje: 2022. július 27.